El sector industrial se encuentra totalmente inmerso en la actualidad en un proceso de cambio que lo llevará en los próximos años a una cuarta revolución industrial y a un punto de inflexión en la manera de fabricar, la gestión de los procesos, la comunicación dentro de la cadena de valor y los servicios otorgados a los clientes. Muchos de estos cambios vendrán propiciados por la incorporación de diversas tecnologías innovadoras en los procesos de producción. Es el caso por ejemplo de Internet de las Cosas (IoT), que ha experimentado un empuje importante en su aplicación industrial en los últimos años, con un crecimiento del 84% en número de conexiones en 2017 según datos de Verizon.

La utilización de tecnologías de IoT y sistemas ciberfísicos (CPS) dentro de los sistemas de producción es un factor clave dentro de la transformación hacia la industria 4.0 [1]. Estas tecnologías facilitarán la visibilidad sobre la planta de producción, la interconexión de la cadena de valor o la adquisición de datos para la mejora en la toma de decisiones. Todo ello en conjunción con la filosofía de “servitización” [2] (la evolución de la producción hacia un paradigma basado en servicios más allá de la fabricación) provocará la aparición de nuevos modelos de negocio que supondrán un punto de inflexión para la industria.

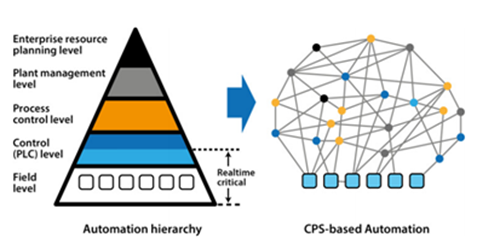

La aplicación futura de los sistemas ciberfísicos a los sistemas de producción se conoce como CPPS (Cyber Physical Production Systems) [3]. En este caso, el uso de dichos sistemas en un entorno de producción provocará una evolución desde el modelo tradicional de la pirámide jerárquica de automatización industrial, donde elementos de una capa sólo se comunican con la inmediatamente inferior o superior, a una arquitectura descentralizada y más dinámica en la que elementos de diversos niveles pueden comunicarse libremente entre sí (véase la figura). La utilización de los CPPS permitirá comunicar no sólo la maquinaria empleada en los procesos de producción, sino también las personas a diversos niveles (operarios, responsables de línea, responsables de producción…), los productos y los sistemas empresariales como MES o ERP.

Este tipo de arquitecturas descentralizadas permitirán a la industria por un lado flexibilizar en mayor medida sus procesos, mejorando su adaptabilidad de manera dinámica para hacer frente a los pedidos de un mercado cada vez más personalizado, globalizado y que exige una creciente respuesta rápida en la entrega de productos. Por otro lado, facilitan la extracción de conocimiento para mejorar la toma de decisiones a los diversos niveles mencionados previamente (línea, planta, etc.).

Fuente: http://ow.ly/dXJZ30o2sM4

Nuestro concepto de IIoT: desplegar, compartir y extraer valor

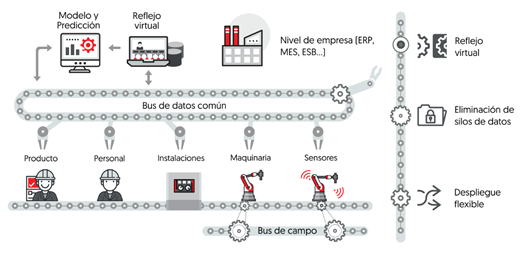

Para poder llevar a cabo esta comunicación totalmente descentralizada, desde Gradiant proponemos un nuevo modelo de arquitectura de comunicaciones basada en los principios de RAMI 4.0, la arquitectura de referencia creada desde la plataforma Industrie 4.0 alemana. Dicho modelo se basa de manera resumida en la existencia de una serie de conectores estandarizados y un bus de datos que permita la comunicación descentralizada de todos los activos industriales a través de dichos conectores. Igualmente, los servicios de valor añadido de analítica de datos y de gemelo virtual obtienen la información de dicho bus de datos, bien sea en streaming (tiempo real) o en batch (históricos) dependiendo de las operaciones a realizar. La siguiente figura refleja esta arquitectura de manera gráfica:

En este modelo, cada uno de los activos que generan información (sensores, maquinaria, productos, ERP, etc.) se encuentra definido por un componente denominado como Asset Administration Shell (AAS). Dicho componente se trata de una representación digital estandarizada de cada uno de estos activos que proporciona la interoperabilidad necesaria para facilitar la interacción entre componentes que en otro momento no podían comunicarse entre sí de manera sencilla y estandarizada. Así, el AAS describe las funcionalidades técnicas de cada activo y otros aspectos como sus manuales, o ficheros CAD en un formato estándar (AutomationML), permitiendo la creación de servicios para acceder a toda la información del mismo.

Una vez la información se transforma a un formato estandarizado en los AAS, esta se transmite a los principales actores involucrados por medio de un bus de datos. Para ello se emplea el modelo de publicación-suscripción dirigida por eventos, que permite una mayor flexibilidad en el acceso a la información, escalabilidad y un acceso desacoplado a cada uno de los activos industriales. El objetivo final no es otro que el de facilitar la conexión de nuevas fuentes de datos con mínimas configuraciones, perfectamente adaptable a la variabilidad de los procesos de fabricación y con el fin último de obtener datos de los que extraer información valiosa para la gestión y planificación adecuada de la producción.

Como un ejemplo tangible del uso de este tipo de paradigma en un caso real, en Gradiant estamos aplicando estas nuevas arquitecturas de comunicaciones para la monitorización de robots industriales, entre otros activos. Dicho caso de uso se construye dentro de la colaboración con la empresa Ledisson AIT en la empresa IIoR (Industrial Internet of Robots), spin-out seleccionada para la participación en la BFAuto, en la que se encuentra en estos momentos en la etapa de consolidación.

La captura de datos mejorada es un habilitador fundamental para poder aplicar métodos de análisis de datos que permitan mejorar los índices de productividad, lead times o capacidades de proceso y en definitiva la eficiencia y competitividad de las actividades de fabricación, además de generar nuevos modelos de negocio basados en una mayor personalización del producto y un mejor servicio al cliente. Si tienes un caso de uso en el que crees que este tipo de tecnologías te podría ayudar no dudes en contactarnos, trabajamos para colaborar en la transformación digital de la actividad productiva de la industria.

Referencias

[1] M. Wollschlaeger, T. Sauter and J. Jasperneite, «The Future of Industrial Communication: Automation Networks in the Era of the Internet of Things and Industry 4.0,» in IEEE Industrial Electronics Magazine, vol. 11, no. 1, pp. 17-27, March 2017.

[2] Servitization: The Changing Face of Manufacturing and Service. Online: https://www.salesforce.com/uk/blog/2017/04/servitization-the-changing-face-of-manufacturing-and-service.html

[3] Monostori, L. (2014). Cyber-physical production systems: Roots, expectations and R&D challenges. Procedia CIRP, 17, 9-13.

Autor: Daniel García Coego, responsable técnico de IoT & CPS, en el área de Sistemas Inteligentes de Gradiant.