Estamos inmersos en un entorno en el que continuamente escuchamos hablar de la Industria 4.0 y de la aplicación de tecnologías como IoT o la Inteligencia Artificial para la resolución de múltiples problemas y casos de uso que pueden surgir en un entorno de fabricación. Algunos ejemplos típicos pueden ser la reducción de los defectos y prescripción de los parámetros del proceso industrial, la optimización logística o incluso el perfilado de los usuarios finales y la predicción de la demanda. Conocemos el fin, y en muchos casos nos vemos arrastrados por las olas tecnológicas de innovación para mejorar la competitividad a través de la aplicación de estos conceptos punteros pero, ¿sabemos cuáles son los medios a usar y lo hacemos adecuadamente? De cara a dar respuesta a las necesidades que pueden surgir en los diferentes niveles y departamentos de una compañía industrial es necesario disponer en primer lugar de las herramientas adecuadas para ello.

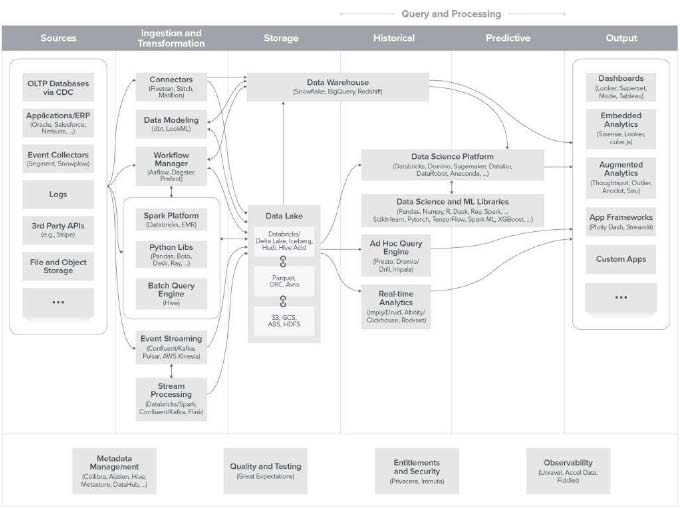

La aparición de estas nuevas posibilidades de apoyo a la toma de decisiones, hace necesaria la utilización de plataformas de analítica que respondan a los requisitos de volumen, velocidad y variedad de los datos que se producen en entornos sumamente heterogéneos. De manera genérica, se puede determinar que estas plataformas se encuentran conformadas por diversos tipos de tecnologías para la ingesta, el almacenamiento y el análisis de datos, apoyadas por una capa de aplicaciones y de flujo de negocio.

Figura: Ejemplos de los diversos módulos que pueden formar una arquitectura de procesamiento de datos. Fuente: Emerging Architectures for Modern Data Infrastructure

Éxito de la Industria 4.0 en diez pasos

En vista de la complejidad que supone abordar un proyecto de estas características debido al amplio abanico de casuísticas y tecnologías a contemplar, con este post queremos aportar nuestro granito de arena, construído a partir de la experiencia acumulada en digitalización tanto para industria, a través de los diferentes proyectos de Fábrica Intelixente –Congals4.0 con Congalsa; Sea2Table con Nueva Pescanova y Facendo 4.0 con Stellantis-, como para otros sectores.

Estos son nuestros 10 consejos para implementar una arquitectura de análisis de datos para Industria:

- Acompáñate de personas expertas. Acometer desde cero un proyecto de captura y análisis de datos puede resultar especialmente complejo y abrumador debido a la gran oferta tecnológica existente en la actualidad para cubrir distintas necesidades. La curva de aprendizaje tampoco es corta. Confiar en un equipo de personas expertas para desarrollar un proyecto de este tipo repercutirá en unos costes más acotados y te podrán asesorar en cuál es la mejor tecnología según el caso de uso específico.

- Comienza definiendo unos casos de uso claros. En muchas ocasiones es común comenzar un proyecto de estas características abordando una monitorización completa de toda la planta y procesos, sin enfocar realmente a dónde se quiere llegar. Este es un camino con altas probabilidades de fracaso. En primer lugar se deben construir los casos de uso concretos que se quieren abordar, fijar unos objetivos y si puede ser unos indicadores de negocio que permitan evaluar los avances realizados.

- Analiza el proceso actual y mejóralo antes de digitalizarlo. Otro error común radica en digitalizar un proceso, industrial o de negocio, tal cual es en la actualidad, con todos sus defectos y desperdicios. Es complicado eliminar absolutamente todas las ineficiencias en un proceso, pero antes de trasladarlas al mundo digital conviene detectarlas, evaluarlas y eliminarlas dentro de lo posible.

- Incluye la seguridad desde el comienzo del proyecto. Todo proyecto de datos debe de seguir un enfoque que aplique los principios de Security&Privacy by Design desde el comienzo del mismo. Esto es, la seguridad y la privacidad no deben aparcarse hasta que el proyecto se encuentre avanzado, pues es muy probable que arreglar algunos problemas sea entonces más costoso que si se hubieran tenido en cuenta desde el inicio.

- Prueba, haz pilotos en un entorno de producción. La realización de pilotos preliminares de pruebas permite evaluar tecnologías, su adecuación y cómo deben de ser desplegadas. Permite analizar cómo será una evolución de la solución a largo plazo y cuáles son las mejores direcciones para maximizar el ROI. Es importante destacar que posibles fallos o cambios en las condiciones iniciales no se deben de interpretar como un fracaso sino como parte del proceso hacia una solución final viable.

- Establece un plan específico para la integración de dispositivos y datos antiguos. Es muy difícil que una empresa tenga una inyección financiera suficiente como para actualizar todos sus sistemas y maquinaria a las últimas tecnologías y en cualquier caso será un cambio ejecutado gradualmente. Por ello, es necesario contar con un plan que aborde cómo integrar dispositivos antiguos y reacondicionarlos para su integración en una arquitectura de procesamiento de datos.

- La generación de modelos analíticos no es inmediata y tiene un tiempo asociado. La recolección de datos es un proceso que lleva tiempo y los análisis no serán perfectos desde el primer momento. Los patrones de datos asociados con anomalías y fallos son más importantes que los estados operativos normales del equipo, pero más difíciles de conseguir al no ser situaciones que ocurran con gran frecuencia. Como una visión a más largo plazo de cómo garantizar la calidad de los datos y la integridad de la recopilación de los mismos, los proyectos de IIoT deben comenzar temprano y tener una forma sistemática de recopilar y administrar datos para conseguir modelos analíticos útiles.

- Forma a todo el personal en las nuevas tecnologías. Es de gran importancia que el personal de la compañía comprenda las tecnologías que se están utilizando desde el comienzo del proyecto, tanto a nivel de planta, si es el caso, como de dirección. El objetivo debe ser ayudar a los trabajadores de la empresa a hacer sus tareas mejor y con un mayor valor, no hacerlos irrelevantes. Se debe considerar la incorporación de sensores extra, monitorización indirecta de variables, o incluso en ocasiones siendo creativos es posible reducir la necesidad de incorporar nuevos sistemas de captura de datos. En este punto es fundamental la opinión del personal para decidir qué y cómo debe monitorizarse un proceso de estas características.

- Mantén contacto continuo con los expertos en el campo de aplicación. El personal experto tiene un papel clave, especialmente en las fases iniciales de un proyecto de inteligencia del dato. El conocimiento del dominio es necesario para reducir el alcance de la monitorización a los datos relevantes más probables e interpretarlos (lo que los datos dicen sobre los activos y los procesos físicos). Los datos irrelevantes o excesivos sobrecargarán el proyecto, generarán gastos generales y alargarán el período de entrenamiento de los algoritmos.

- Se trata de un proceso continuo. Al igual que cualquier proceso de mejora continua de la compañía, el tratamiento de datos y sus herramientas asociadas deben incorporarse a esta filosofía. Los procesos cambian y los modelos asociados deberán ajustarse periódicamente, es necesario realizar actualizaciones de software, surgen nuevas tecnologías que pueden optimizar todavía más algún paso… El ciclo PDCA (Plan-Do-Check-Act) sigue siendo una aproximación perfectamente válida y de aplicación en estos entornos.

Congals4.0 está cofinanciado por la Consellería de Economía, Emprego e Industria y la Agencia Gallega de Innovación -a través de la 2ª edición del programa Industrias do Futuro 4.0 – Fábrica Intelixente 2019-, y cuenta con el apoyo del Fondo Europeo de Desarrollo Regional (FEDER) en el marco del Programa Operativo FEDER Galicia 2014-2020.

Facendo 4.0 (Competitividad Industrial y Electromovilidad a través de la Innovación y la Transformación Digital) es el proyecto puesto en marcha por Stellantis Vigo, en el marco de la cuarta convocatoria de ayudas del Programa de la Fábrica Intelixente de la Xunta de Galicia, con el objetivo de contribuir a incrementar la competitividad y reforzar el tejido empresarial del Sector de Automoción de Galicia.

Sea2Table se enmarca en el programa ‘Fábrica del futuro, fábrica inteligente y sostenible de la industria 4.0’. Está subvencionado por la Axencia Galega de Innovación y apoyado por la Vicepresidencia Segunda y la Consellería de Economía, Empresa e Innovación de la Xunta de Galicia, y la ayuda está cofinanciada por el Fondo Europeo de Desarrollo Regional (FEDER) en el marco del Programa Operativo FEDER Galicia 2014-2020.